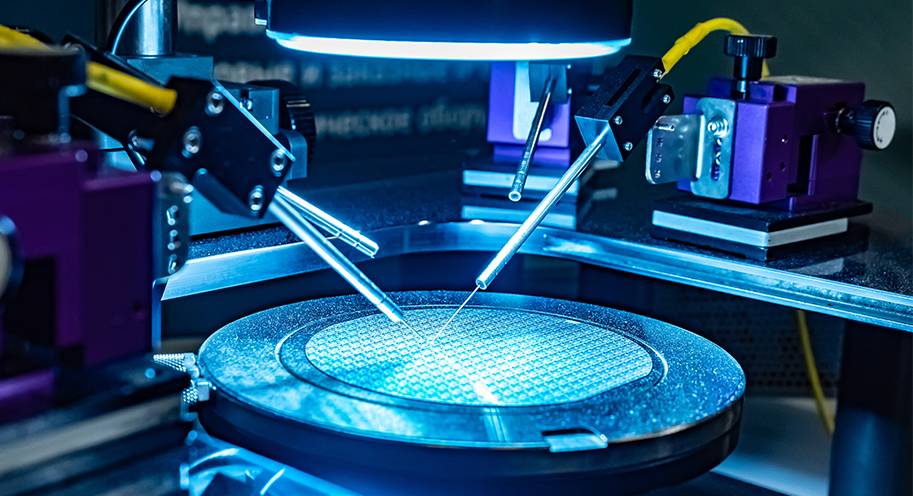

在材料科學與工程領域,表面處理技術是提升材料性能、拓展應用場景的關鍵環節。隨著科研需求向 “小批量、高精度、多場景” 轉變,小型磁控濺射儀憑借 “體積緊湊、操作便捷、性能精準” 的核心優勢,逐漸成為材料表面處理的 “得力助手”—— 尤其是其中的薄膜制備型磁控濺射儀,不僅為新型薄膜材料研發提供關鍵支撐,更在半導體器件制造領域憑借技術創新,解決了傳統工藝難以突破的 “高精度薄膜制備”“多功能層集成” 等核心難題,推動半導體器件向 “微型化、高集成、高可靠性” 升級。

一、核心設備細分:薄膜制備型磁控濺射儀的專屬特性

薄膜制備型磁控濺射儀作為小型磁控濺射儀的重要分支,聚焦 “納米級薄膜精準制備”,在物理學領域、半導體制造及跨學科研究中具備不可替代的作用,其專屬特性可概括為三點:

1. 功能定位:物理學領域的 “薄膜制備 + 性能支撐” 雙屬性

該設備本質是物理性能測試儀器的延伸,核心功能不僅是 “制備薄膜”,更能為后續物理性能測試(如電學、光學、力學性能分析)提供標準化樣品。例如在半導體物理研究中,通過制備 10-50nm 的硅基半導體膜,為霍爾效應測試提供均勻性偏差≤±2% 的樣品;在磁學研究中,制備納米級磁性金屬膜(如 Co、Fe),支撐磁電阻效應測試,確保測試數據的可靠性與重復性。

2. 制備能力:覆蓋多類型新型薄膜材料

相較于通用型濺射設備,薄膜制備型磁控濺射儀在薄膜類型覆蓋上更具針對性,可精準制備:

? 功能膜:如用于光電探測的 ITO 透明導電膜、用于傳感器的氣敏功能膜(SnO?、ZnO),膜厚控制精度達 0.1nm,滿足功能特性的精準調控;

? 硬質膜:如用于刀具表面改性的 TiN、CrN 硬質涂層,通過控制濺射功率與反應氣體比例,使膜層硬度提升至 2000HV 以上;

? 金屬 / 半導體 / 介質膜:從純金屬膜(Cu、Ag)、半導體膜(Si、Ge)到介質膜(Al?O?、SiO?),均可實現均勻沉積,且支持多層膜(如 “金屬電極 - 介質層 - 半導體層”)的階梯式制備,層數可達 10 層以上,層間界面粗糙度≤0.5nm,這一特性為半導體器件的多層結構制備奠定基礎。

3. 場景適配:聚焦科研與小批量制備

設備設計完全貼合大專院校、科研院所及半導體企業研發需求:體積控制在 90×70×130cm 以內,適配實驗室與研發車間標準工位;支持 “小批量樣品制備”,單次可處理 1-6 組樣品(尺寸 5×5mm 至 4 英寸晶圓),滿足半導體器件研發階段 “多參數對比、快速迭代” 的需求;同時配備與 XRD、SEM、四探針測試儀等表征設備的數據對接功能,制備完成后可直接導出工藝參數,便于關聯 “制備條件 - 薄膜性能 - 器件可靠性”,加速半導體器件研發進程。

二、小型磁控濺射儀的核心優勢:適配多場景表面處理需求

相較于傳統大型磁控濺射設備,小型磁控濺射儀(含薄膜制備型)在結構設計與功能適配性上,更貼合材料表面處理的多樣化需求,其核心優勢集中體現在三個維度:

1. 緊湊靈活,適配狹小空間與多樣品形態

小型磁控濺射儀通常采用集成化設計,整體尺寸多控制在 80×60×120cm 以內,占地面積僅 0.5㎡左右,相當于一張實驗臺大小,可靈活嵌入高校實驗室、半導體企業研發車間等狹小空間,無需單獨規劃設備區域。同時,設備樣品臺支持定制化設計,兼容從 10×10mm 芯片、柔性薄膜到 50×50mm 晶圓等多形態樣品,通過真空吸附或夾具固定,輕松實現 “不規則樣品” 的穩定濺射,解決傳統設備 “樣品適配難” 的痛點 —— 這對半導體器件中 “異形芯片”“小型化封裝件” 的薄膜制備尤為重要。

2. 精準可控,保障表面處理質量穩定性

盡管體積小巧,小型磁控濺射儀仍具備科研級精度:搭載高精度分子泵真空系統,極限真空度可達 5×10??Pa,有效減少空氣雜質對半導體材料表面的污染(如氧、碳雜質會導致半導體膜載流子遷移率下降);配備雙通道石英晶體膜厚監測儀,膜厚控制精度達 0.1nm,可實現 “納米級超薄涂層” 的精準沉積,如在半導體芯片表面制備 10nm 金屬電極、在晶圓表面鍍制 5nm 介質隔離層;同時支持直流、射頻雙濺射模式,可根據材料特性(金屬電極、半導體溝道、絕緣介質)靈活切換,確保涂層成分均勻性偏差≤±3%,滿足半導體器件對 “高純度、高均勻性” 的嚴苛要求。

3. 高效便捷,降低操作門檻與時間成本

小型磁控濺射儀簡化了傳統設備的復雜操作流程:通過 10 英寸觸控屏實現可視化操作,內置 “半導體電極鍍膜”“介質層沉積”“多層膜集成” 等場景化工藝程序,科研人員或技術工人經 30 分鐘培訓即可獨立操作;單次濺射周期可壓縮至 30 分鐘以內(傳統大型設備需 1-2 小時),且無需復雜的前期調試,特別適合半導體器件研發階段 “小批量、多批次” 的薄膜制備需求,如不同厚度金屬電極的導電性對比、不同介質膜的絕緣性能測試,大幅提升研發效率。

三、多領域應用:從科研到產業的表面處理實踐

(新增專項)磁控濺射薄膜制備技術在半導體器件制造中的創新應用

隨著半導體器件向 “3nm 及以下制程”“三維集成封裝” 發展,對薄膜的 “超薄化、高致密性、低缺陷率” 要求日益嚴苛,磁控濺射技術憑借創新突破,已成為半導體器件制造的核心工藝之一,具體應用體現在三大環節:

1. 芯片核心結構制備:高精度薄膜支撐器件性能

? 金屬電極制備:在邏輯芯片、存儲芯片的源漏極與柵極制備中,傳統蒸發鍍膜工藝易產生 “邊緣過厚”“針孔缺陷”,而磁控濺射技術通過 “脈沖直流濺射 + 磁場優化”,可制備厚度 5-20nm 的 Cu、Ag、W 金屬電極,膜層致密度提升至 99.5% 以上,接觸電阻降低至 1×10??Ω?cm 以下 —— 例如在 3nm FinFET 晶體管中,采用磁控濺射制備的 W 柵極,不僅滿足 “窄溝道” 的尺寸要求,還能通過調整濺射功率控制柵極功函數,使器件開關比提升 20%。

? 半導體溝道改性:在二維半導體芯片(如 MoS?、WS?)制造中,通過 “射頻磁控濺射 + 原位摻雜” 技術,在半導體溝道表面沉積 1-3nm 的 Al、Ga 摻雜層,可精準調控載流子濃度,使 MoS?晶體管的載流子遷移率從 100 cm2/(V?s) 提升至 300 cm2/(V?s),且摻雜均勻性偏差≤±5%,解決了傳統摻雜工藝 “雜質分布不均” 的問題。

? 介質隔離層制備:在芯片多層布線結構中,需在金屬導線間制備 5-10nm 的 SiO?、HfO?介質膜,磁控濺射技術通過 “反應濺射 + 低溫沉積”(沉積溫度≤200℃),可避免高溫對已制備結構的損傷,同時膜層擊穿場強提升至 10 MV/cm 以上,漏電流密度降低至 1×10?? A/cm2,滿足半導體器件 “高絕緣、低功耗” 的需求。

2. 先進封裝工藝:多功能薄膜實現可靠性升級

? 凸點下金屬化(UBM)制備:在芯片倒裝焊封裝中,UBM 層需具備 “高導電性 + 高附著力”,磁控濺射技術通過 “Ti/Cu/Ni 三層復合濺射”,先沉積 5nm Ti 過渡層增強與芯片基底的附著力,再沉積 15nm Cu 導電層,最后沉積 5nm Ni 阻擋層防止金屬擴散,三層膜總厚度偏差≤±1nm,使凸點焊接良率從傳統工藝的 95% 提升至 99.9%。

? 電磁屏蔽膜制備:在射頻半導體器件(如 5G 芯片)封裝中,需在封裝表面制備 10-20nm 的 Ag、Cu 電磁屏蔽膜,磁控濺射技術通過 “高真空環境 + 致密化處理”,使膜層屏蔽效能達 40 dB 以上(頻率 1-10 GHz),且膜層與封裝基材的附著力達 50 N/cm,滿足器件在高溫、濕熱環境下的長期可靠性要求(經 1000 次溫度循環測試無脫落)。

3. 特殊功能器件:定制化薄膜拓展應用邊界

? 功率半導體器件鈍化層:在 SiC、GaN 功率器件中,表面鈍化層是提升耐高壓性能的關鍵,磁控濺射制備的 Al?O?鈍化膜厚度控制在 20-50nm,膜層界面態密度降低至 1×1011 cm?2?eV?1 以下,使 SiC MOSFET 的擊穿電壓提升至 1500 V,反向漏電流降低至 1×10?? A。

? 傳感器集成器件敏感層:在半導體氣體傳感器中,通過磁控濺射制備 5-10nm 的 SnO?、ZnO 敏感膜,結合 “濺射后退火” 工藝調控膜層晶粒尺寸(5-10nm),使傳感器對 10 ppm 甲醛的響應時間從傳統 20 秒縮短至 5 秒,檢測下限降至 1 ppm,且重復性偏差≤±3%。

4. 高校科研:前沿材料表面改性的 “實驗利器”

在高校材料科學與物理學研究中,薄膜制備型磁控濺射儀是核心設備:如在南方科技大學 “柔性電子材料” 研究中,通過在 PET 薄膜表面鍍制 20nm 銅層,實現柔性電極的高導電性與彎折穩定性;在香港城市大學 “光催化材料” 課題中,利用設備在 TiO?薄膜表面摻雜 N 元素,提升材料可見光響應能力,光催化降解效率提升 35%;在物理學領域的 “二維半導體研究” 中,制備 MoS?單層薄膜,為電學性能測試提供高質量樣品。其 “小批量、高精度” 特性,完美匹配科研階段 “快速迭代、參數優化” 的需求,助力科研人員快速驗證表面處理方案可行性。

5. 電子信息:精密器件表面的 “性能升級師”

在電子信息產業,小型磁控濺射儀用于精密器件的表面功能化處理:如在傳感器制造中,在陶瓷基底表面鍍制 50nm 氧化錫涂層,提升傳感器的氣敏響應速度;在柔性顯示屏生產中,為 PI 薄膜表面鍍制 15nm 銀納米線透明導電層,實現屏幕的高透光率(≥89%)與柔韌性。相較于傳統電鍍工藝,其 “無廢液、低損傷” 的優勢,更符合電子器件 “綠色制造、精密加工” 的發展趨勢。

6. 醫療生物:生物材料表面的 “生物相容性優化者”

在醫療領域,小型磁控濺射儀用于提升生物材料的表面生物相容性:如在鈦合金人工關節表面鍍制 200nm 羥基磷灰石涂層,模擬人體骨骼成分,減少植入后機體的排異反應;在醫用導管表面鍍制 10nm 硅烷涂層,降低細菌附著率,減少感染風險。其 “高純度、低污染” 的鍍膜環境,確保醫療材料表面處理符合生物安全性標準,為醫療器件升級提供技術支撐。

7. 新能源:儲能材料表面的 “穩定性強化者”

在新能源領域,小型磁控濺射儀助力儲能器件的表面改性:如在鈉離子電池正極材料(Na?V?(PO?)?)表面鍍制 15nm 銅層,提升電極導電性,使電池循環 500 次后容量衰減率從 15% 降至 8%;在光伏電池背板表面鍍制 50nm 氧化鋁層,增強背板的耐紫外老化性能,延長光伏組件使用壽命。其 “精準控厚、成分均勻” 的優勢,為儲能材料表面處理提供穩定可靠的解決方案。

四、未來趨勢:更智能、更適配的表面處理工具

隨著材料表面處理需求向 “多功能化、定制化” 升級,小型磁控濺射儀(含薄膜制備型)也在持續迭代:未來將集成 AI 工藝優化功能,通過分析歷史數據自動推薦表面處理參數,進一步降低操作門檻 —— 這對半導體器件制造中 “多批次工藝一致性” 尤為重要;開發低溫濺射模塊(-80℃至室溫),滿足半導體熱敏材料(如有機半導體、柔性基底)的表面處理需求;同時提升設備的兼容性,支持 “多靶位快速切換”,實現半導體器件 “金屬電極 - 介質層 - 半導體層” 的一次沉積,進一步拓展其在材料表面處理領域的應用邊界。

作為材料表面處理的 “得力助手”,小型磁控濺射儀(含薄膜制備型)不僅填補了傳統大型設備在 “小空間、小批量、高精度” 場景的空白,更以其在半導體器件制造中的創新應用,推動表面處理技術從 “實驗室” 走向 “產業化”,為半導體器件的微型化、高集成化發展提供持續動力,助力我國半導體產業突破關鍵工藝瓶頸。

客服1

客服1