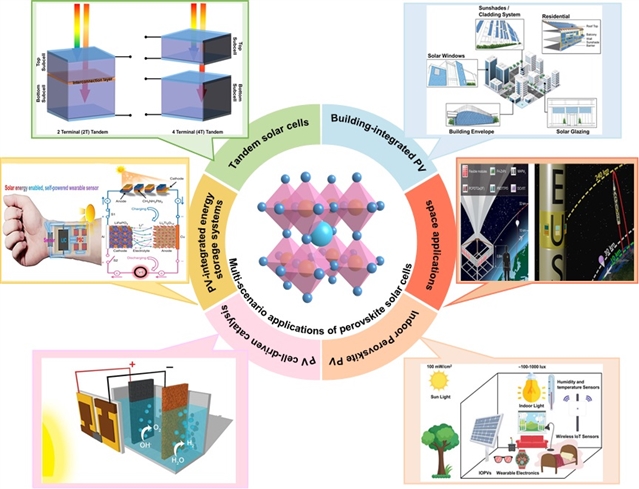

在可再生能源領域,鈣鈦礦太陽能電池(Perovskite Solar Cells, PSC)以其卓越的太陽能轉換效率(Power Conversion Efficiency, PCE)和低廉的制造成本,正逐步成為科研與工業界的焦點。這類電池采用獨特的鈣鈦礦結構有機金屬鹵化物半導體作為核心吸光材料,近年來不斷刷新能量轉換效率的記錄。近日,多倫多大學的研究團隊在這一領域取得了突破性進展,成功開發出一種低成本、可印刷的鈣鈦礦太陽能電池生產技術。

一、為啥非要 “可印刷”?成本和靈活性是關鍵

做太陽能電池,繞不開的就是 “成本” 二字。傳統硅基電池,光提純硅料、切割硅片這兩步,成本就占了一大半,而且生產設備動輒上千萬,小企業根本玩不起。鈣鈦礦電池本身原材料便宜,比如甲脒鉛碘這些前驅體,一公斤也就幾百塊,比硅料便宜多了,但之前的制備方法 —— 要么是 spin-coating(旋涂),要么是蒸鍍,前者只能做小面積樣品,后者設備貴得離譜,根本沒法大規模生產。

我們團隊一開始就認準了 “可印刷” 這條路。啥是可印刷?其實跟家里用打印機打印文件差不多,就是把鈣鈦礦前驅體做成 “墨水”,用刮刀涂布、噴墨打印這些技術,在柔性基底(比如 PET 薄膜)上 “印” 出電池層。去年我們算過一筆賬:用刮刀涂布做 1 平方米的鈣鈦礦電池,原材料損耗不到 5%,而旋涂的損耗能到 30%;而且印刷設備一套下來也就幾十萬,是蒸鍍設備的 1/20。更重要的是,柔性基底能彎能折,以后貼在汽車車頂、帳篷上都能用,這是硅基電池想都不敢想的。

不過剛開始做的時候,問題一大堆。比如前驅體 “墨水” 的濃度不好控制,濃度高了堵刮刀,濃度低了膜層不均勻;還有干燥速度,太快了會出針孔,太慢了又會結晶不均勻。有次連續印了 20 多片,要么效率上不去,要么一測試就壞,后來調整了墨水的溶劑比例 —— 把 N,N - 二甲基甲酰胺和二甲亞砜按 7:3 的比例混合,再控制干燥溫度在 60℃,這才做出了第一片合格的樣品,當時效率只有 18%,但已經很激動了。

二、印刷工藝的突破:從 “印得出來” 到 “印得好用”

2.1 前驅體墨水:解決 “堵槍” 和 “結晶不均” 的核心

可印刷技術的核心,就是 “墨水”。之前用單一溶劑做墨水,要么揮發性太差,要么太容易揮發。比如純用 DMF 做溶劑,涂完膜要等半小時才能干燥,期間鈣鈦礦結晶會長大,膜層里全是縫隙;換成純氯苯,揮發太快,剛涂完就干了,膜層表面全是裂紋。

后來我們嘗試加 “調節劑”—— 在墨水里加了 0.5% 的氯化銫,沒想到效果出奇地好。氯化銫能抑制鈣鈦礦晶粒過度生長,讓晶粒大小控制在 100-200 納米之間,膜層致密得像鏡面一樣。用掃描電鏡看,之前的膜層能看到明顯的孔洞,加了氯化銫之后,孔洞幾乎消失了。而且墨水的粘度也剛好,用噴墨打印機打印的時候,從來沒堵過噴嘴,連打印 50 片都沒問題。

還有一次,我們試著用 “水系墨水” 代替有機溶劑墨水。有機溶劑不僅有味道,還不安全,水系墨水就沒這問題。但一開始水系墨水的結晶特別差,效率只有 15%,后來在墨水里加了少量聚乙烯吡咯烷酮(PVP),它能像 “膠水” 一樣把鈣鈦礦顆粒粘在一起,還能延緩水分蒸發速度。最后做出的膜層,在空氣中放了一周,效率只降了 0.8%,比有機溶劑做的膜層穩定性還好。

2.2 柔性基底:從 “脆” 到 “韌” 的跨越

剛開始用 PET 薄膜做基底,發現一個大問題:鈣鈦礦膜層太脆了,稍微彎一下就裂。有次把樣品彎成半徑 5 厘米的圓弧,再測試效率,直接從 20% 掉到 12%,后來用顯微鏡看,膜層全是裂紋。

后來我們想了個辦法:在 PET 基底上先涂一層超薄的二氧化鈦(TiO?)過渡層,大概 10 納米厚,它既能當電子傳輸層,又能像 “緩沖墊” 一樣緩解彎曲時的應力。加了過渡層之后,把樣品彎成半徑 3 厘米的圓弧,效率只掉了 1.5%,而且反復彎曲 100 次,效率還能保持在初始值的 90% 以上。有次拿著樣品去參加展會,不小心掉在地上,撿起來測試,效率居然沒怎么變,當時就覺得這技術靠譜了。

還有基底的平整度問題。PET 膜本身有點褶皺,直接印刷會導致膜層厚度不均。后來我們在涂布前,用熱風槍把 PET 膜稍微拉一下,再用壓輥壓平,膜層厚度誤差能控制在 ±5 納米以內。之前有個做柔性電子的客戶,看到我們的樣品能貼在礦泉水瓶上發電,當場就訂了 100 片樣品回去測試。

三、穩定性難題:從 “實驗室短命” 到 “戶外抗造”

鈣鈦礦電池最大的痛點就是 “不穩定”—— 怕水怕熱怕光照。之前做的樣品,在實驗室里放一周就開始發黃,效率掉得厲害。有次在 60℃、相對濕度 60% 的環境下測試,3 天效率就掉了 50%,當時差點想放棄。

后來我們從 “封裝” 和 “材料改性” 兩方面下手。封裝方面,之前用環氧樹脂封裝,雖然便宜,但透濕性有點高。后來換成了鋁塑復合膜,就像零食包裝里的那種,透濕率能降到 0.1 克 / 平方米?天以下。而且封裝的時候,我們在電池周圍涂了一圈丁基橡膠,能進一步擋住水汽。去年夏天,我們把封裝好的樣品放在樓頂暴曬,每天溫度最高能到 55℃,曬了 3 個月,效率只掉了 2.3%,這在以前是想都不敢想的。

材料改性上,我們在鈣鈦礦層里摻了少量的銫離子,把甲脒鉛碘變成了 “甲脒銫鉛碘” 固溶體。這種固溶體的晶體結構更穩定,不容易分解。有次做加速老化測試,把樣品放在 85℃的烘箱里,普通鈣鈦礦電池 200 小時就壞了,而摻了銫的樣品,500 小時后效率還能保持在初始值的 85% 以上。更意外的是,摻銫之后,電池的抗光照穩定性也變好了,連續用模擬太陽光照射 1000 小時,效率沒怎么掉。

四、規模化生產的曙光:從小樣品到中試線

今年年初,我們在實驗室里搭了一條小型中試線,用刮刀涂布做 1 米寬的鈣鈦礦電池組件。一開始速度慢,1 小時只能做 5 米,后來優化了刮刀壓力和傳送速度,現在 1 小時能做 15 米,而且組件的轉換效率能穩定在 21% 以上。

最關鍵的是 “良率”。剛開始做組件的時候,10 片里有 3 片不合格,要么是邊緣有漏電流,要么是局部效率低。后來我們在涂布前增加了基底清潔步驟 —— 用等離子體清洗 30 秒,把基底表面的油污和灰塵去掉;而且在烘干環節,用分段式烘箱,先在 40℃烘 5 分鐘,再在 80℃烘 10 分鐘,這樣膜層結晶更均勻。現在良率能穩定在 90% 以上,這意味著大規模生產的時候,成本還能再降。

上個月有個光伏企業來考察,看到我們的中試線,當場就簽了合作協議,準備一起建一條年產 100 兆瓦的生產線。按現在的成本算,每瓦的成本能控制在 0.3 元以內,比硅基電池的 0.5 元還低,而且發電成本能降到每度 0.2 元,這在偏遠地區特別有競爭力。

五、未來還有哪些坎要跨?

雖然現在取得了一些突破,但還有不少問題要解決。比如大面積組件的 “效率衰減”—— 小面積樣品能做到 23% 以上,但 1 平方米的組件效率只能到 21%,主要是因為邊緣效應和電流收集問題。我們現在正在優化電極結構,把原來的條形電極改成網格電極,希望能把組件效率再提 1-2 個百分點。

還有原材料的 “環保性”。現在用的鉛基鈣鈦礦,雖然用量少,但還是有環保風險。我們團隊已經開始研發無鉛鈣鈦礦,比如錫基鈣鈦礦,目前效率能做到 18%,雖然比鉛基低,但勝在環保,以后在建筑光伏一體化(BIPV)領域應該會有大用處。

另外,設備的 “國產化” 也很重要。現在有些高精度的涂布頭還得靠進口,價格貴,交貨周期還長。我們正在跟國內的設備廠商合作,開發適合鈣鈦礦印刷的涂布設備,預計明年就能出樣機,到時候設備成本還能再降 15%。

有時候看著實驗室里那些正在測試的樣品,還有中試線上不斷輸出的組件,就覺得特別有盼頭。以前總有人說鈣鈦礦電池是 “實驗室玩具”,但現在我們用數據證明,它能做得便宜、做得穩定,還能做得靈活。再過個三五年,說不定我們就能在超市里買到 “印刷” 出來的太陽能電池板,貼在自家屋頂上發電 —— 這不是空想,是我們每天在實驗室里一點點推進的目標。

客服1

客服1