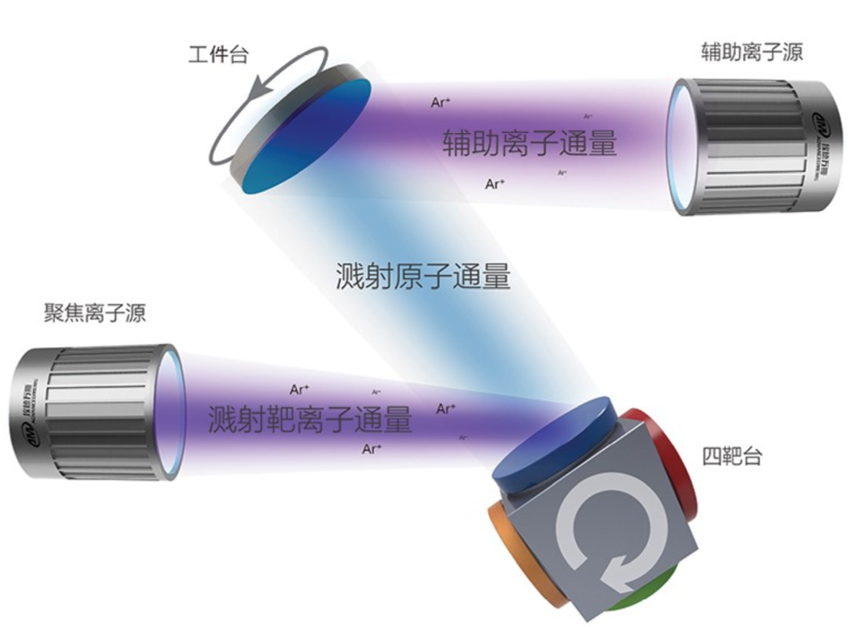

一、離子濺射儀的核心原理 —— 磁控濺射技術的 “微觀運作”

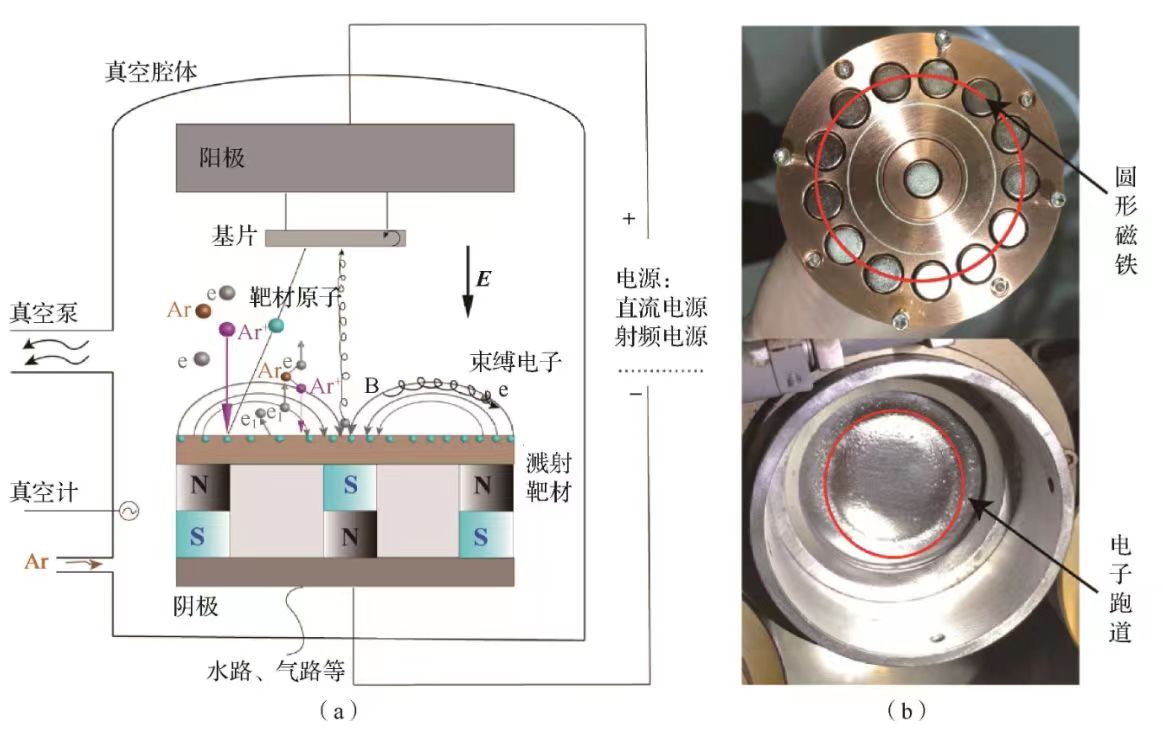

離子濺射儀本質是磁控濺射 PVD 技術的具象化設備,核心是通過 “磁場約束電子 + 離子轟擊靶材” 的協同作用,實現基材表面的高精度鍍膜。很多人覺得原理抽象,其實拆解成實際設備的運作步驟就很容易理解:

首先,設備會將鍍膜腔抽到 10?3-10??Pa 的高真空環境 —— 這一步是為了減少空氣分子對濺射粒子的干擾,比如在沉積金屬鍍層時,若真空度不夠,空氣中的氧氣會和靶材粒子反應生成氧化物,導致鍍層發黑。接著,向腔內通入氬氣(Ar)作為工作氣體,再給靶材(比如鋁、金、鉻等鍍膜材料)加負電壓,此時氬氣分子會被電場電離成氬離子(Ar?)和電子。

關鍵的 “磁控” 環節就在這里:設備在靶材后方設置永久磁鐵或電磁線圈,形成垂直于電場的磁場。電子在電場作用下本會直線沖向基材,但磁場會讓電子做 “螺旋線運動”,延長其在腔內的運動路徑 —— 這樣電子就能持續轟擊更多氬氣分子,產生更多氬離子,同時自身能量逐漸消耗,不會直接轟擊基材導致溫度升高。最后,大量氬離子在電場加速下沖向靶材,像 “小錘子” 一樣把靶材表面的原子或分子敲下來(這就是 “濺射”),這些被敲下的靶材粒子在真空環境中直線運動,最終均勻附著在下方的基材表面,形成致密的鍍層。

舉個實際例子:在實驗室給玻璃基材鍍鋁膜時,靶材用純鋁片,基材放在靶材正下方 10-15cm 處,設備抽真空后通氬氣,調整電壓到 300-500V,電流 50-100mA,濺射 10-20 分鐘后,玻璃表面就會形成厚度 50-200nm 的鋁膜,整個過程基材溫度不會超過 80℃,不會導致玻璃變形。

二、關鍵技術參數 —— 不是 “數字游戲”,而是實際應用的 “門檻”

選購或使用離子濺射儀時,參數不是越高端越好,而是要匹配具體需求。以下四個核心參數的實際影響,需要結合場景理解:

1. 真空系統:決定鍍層純度的 “基礎防線”

真空度通常標注為 “極限真空≤5×10??Pa,工作真空 1×10?3-5×10??Pa”。這里要注意:極限真空是設備能達到的最高真空狀態,而工作真空是實際鍍膜時的真空范圍。比如在半導體領域沉積金屬布線(如銅、鎢)時,工作真空必須控制在 1×10??Pa 以下 —— 若真空度太低,空氣中的雜質會混入鍍層,導致布線電阻增大,影響芯片性能;而在材料科學做普通導電鍍層時,1×10?3Pa 的真空度就足夠,能節省抽真空時間,提高效率。

另外,真空抽氣速度也很關鍵:比如 20L 的鍍膜腔,抽氣速度若為 5L/s,從大氣壓抽到工作真空需要 15-20 分鐘;若抽氣速度提升到 10L/s,時間能縮短到 8-10 分鐘,對批量生產的企業來說,這直接影響產能。

2. 靶材系統:影響鍍膜效率與鍍層成分的 “核心部件”

靶材尺寸常見的有 Φ50mm、Φ76mm、Φ100mm,尺寸越大,單位時間內濺射的粒子越多,鍍膜效率越高。比如同樣沉積 100nm 厚的金膜,用 Φ50mm 靶材需要 25 分鐘,用 Φ100mm 靶材只需 12 分鐘。但靶材尺寸要和鍍膜腔匹配:小腔體裝大靶材會導致粒子分布不均,鍍層厚度偏差超過 ±5%;大腔體裝小靶材則會浪費空間,降低效率。

靶材材質也有講究:科研中常用純金、純銀靶材做導電鍍層,工業上則常用合金靶材(如 TiAlN、CrN)做耐磨鍍層。比如汽車零部件廠給活塞環鍍 CrN 耐磨層時,會用鉻靶材,同時在腔內通入氮氣,讓鉻粒子和氮離子在基材表面反應生成 CrN,這種 “反應濺射” 模式下,靶材純度需達到 99.99%,否則雜質會影響鍍層硬度。

3. 功率與偏壓:控制鍍層致密性的 “調節旋鈕”

濺射功率一般在 100-1000W,功率越高,氬離子轟擊靶材的能量越大,濺射粒子的動能也越大,鍍層會更致密。比如在生物醫學領域給鈦合金植入體鍍羥基磷灰石(HA)涂層時,功率需控制在 300-500W—— 功率太低,HA 粒子附著力差,植入體內容易脫落;功率太高,基材溫度會超過 150℃,可能導致 HA 涂層結晶度變化,影響生物相容性。

基材偏壓(給基材加的負電壓)則能進一步優化鍍層結合力:比如沉積硬質涂層時,加 50-100V 的偏壓,能讓基材表面吸附更多靶材粒子,減少鍍層與基材之間的空隙,像刀具廠給高速鋼刀具鍍 TiAlN 涂層時,加 80V 偏壓后,涂層結合力能提升 20%-30%,刀具切削時不易崩膜。

4. 鍍層均勻性:衡量設備精度的 “關鍵指標”

行業內通常要求鍍層厚度均勻性≤±3%(在 Φ100mm 的基材上)。影響均勻性的因素有兩個:一是靶材與基材的距離(通常 10-20cm,距離太近邊緣厚、中間薄,太遠則整體變薄且均勻性差);二是是否有 “行星轉架”(讓基材在鍍膜過程中旋轉)。比如科研中給硅片鍍均勻的氧化硅膜時,必須用帶行星轉架的設備,硅片在旋轉中接受濺射粒子,能把均勻性控制在 ±2% 以內,滿足半導體芯片的精度要求。

三、三大核心應用場景 —— 從實驗室到工廠的 “實戰案例”

離子濺射儀的價值,體現在不同領域的具體需求解決上,不是籠統的 “鍍膜工具”:

1. 材料科學:給 “樣品” 穿 “功能外衣”

在材料表征實驗中,很多非金屬樣品(如陶瓷、塑料、高分子材料)不導電,無法用掃描電鏡(SEM)觀察 —— 這時就需要用離子濺射儀給樣品鍍一層 5-20nm 厚的金膜或碳膜,形成導電通路,避免電子在樣品表面積累導致圖像模糊。比如研究塑料復合材料的斷面結構時,用 Φ50mm 金靶,功率 150W,濺射時間 30 秒,就能形成均勻的導電膜,SEM 圖像能清晰看到纖維與基體的結合狀態。

另外,在儲能材料研究中,給鋰電池電極材料鍍金屬集流體(如銅、鋁)也常用離子濺射儀。比如制備納米硅負極時,直接涂覆硅粉在銅箔上容易脫落,用濺射儀在硅粉表面鍍一層 100nm 厚的銅膜,能增強硅與銅箔的結合力,提升電池循環壽命。

2. 半導體制造:芯片 “布線” 的 “精密工匠”

半導體芯片的金屬布線(如連接晶體管的鋁線、銅線)需要極高的精度和純度,離子濺射儀是核心設備之一。比如在 28nm 芯片制造中,沉積鋁布線時,用高純度鋁靶(99.999%),工作真空 1×10??Pa,功率 800W,通過 “磁控濺射 + 光刻” 的組合工藝,在硅片表面形成寬度 0.1μm、厚度 0.5μm 的鋁線,布線電阻偏差需控制在 ±1% 以內 —— 這就要求設備的真空系統穩定、功率控制精度高,否則會導致芯片漏電或性能不穩定。

此外,芯片的鈍化層(如氮化硅、二氧化硅)也常用反應濺射制備。比如用硅靶,在腔內通入氮氣和氧氣,通過調節氣體比例,讓硅粒子與氮、氧反應生成 Si?N?或 SiO?,形成保護芯片的鈍化層,防止外界水汽和雜質侵入。

3. 生物醫學:植入體 “生物相容性” 的 “守護者”

鈦合金是常用的骨科植入體材料(如人工關節、種植牙),但純鈦表面容易被體液腐蝕,且生物相容性有待提升 —— 用離子濺射儀在鈦合金表面鍍羥基磷灰石(HA)或氧化鋯涂層,能解決這個問題。比如種植牙的鈦基臺,用氧化鋯靶,功率 400W,工作真空 5×10??Pa,濺射時間 30 分鐘,形成厚度 1-2μm 的氧化鋯涂層,不僅能抵抗唾液腐蝕,還能促進骨細胞在表面附著,讓種植體更快與骨骼融合。

另外,在生物傳感器制造中,給傳感器探頭鍍敏感膜也常用離子濺射儀。比如血糖傳感器的葡萄糖氧化酶膜,用濺射儀在鉑電極表面鍍一層 50nm 厚的酶膜,能提高傳感器的靈敏度和穩定性,檢測血糖時誤差可控制在 ±5% 以內。

四、選購指南 —— 不是 “買貴的”,而是 “買對的”

不管是科研實驗室還是工業生產,選購離子濺射儀都要避開 “參數堆砌” 的陷阱,聚焦實際需求:

1. 先明確 “用途優先級”

? 若用于科研(如 SEM 樣品鍍膜、小批量材料實驗):優先選 “小型臺式機”,體積小(通常≤1m3)、操作簡單,靶材尺寸選 Φ50-76mm 即可,預算控制在 10-30 萬元。比如某高校材料實驗室采購的臺式離子濺射儀,帶自動抽真空系統,一鍵啟動,濺射時間、功率可精確到 1 秒、1W,完全滿足日常樣品制備需求。

? 若用于工業生產(如半導體布線、批量零部件鍍膜):必須選 “大型立式機”,帶多靶材系統(可同時裝 2-4 個靶材,實現多層鍍膜)和行星轉架,靶材尺寸選 Φ100-150mm,真空系統要選 “分子泵 + 機械泵” 組合(抽氣速度快、真空度穩定),預算通常 50-200 萬元。比如某半導體廠采購的立式離子濺射儀,能同時處理 6 片 12 英寸硅片,鍍膜均勻性≤±2%,產能可達每小時 30 片,滿足量產需求。

2. 關注 “易維護性”

離子濺射儀的核心損耗件是靶材和真空密封圈,選購時要問清楚:

? 靶材更換是否方便:比如有些設備的靶材座采用 “快拆結構”,不用拆真空腔就能換靶材,10 分鐘就能完成;有些設備則需要拆腔,更換一次要 30 分鐘以上,影響效率。

? 真空密封圈的壽命:通常氟橡膠密封圈壽命 1-2 年,若設備腔門設計不合理,頻繁開關會縮短密封圈壽命,增加維護成本。建議選腔門帶 “自動密封” 功能的設備,能減少密封圈磨損。

3. 別忽視 “售后與耗材”

? 售后響應速度:真空系統、電源模塊若出現故障,需要廠家及時維修,比如要求廠家在 24 小時內響應,48 小時內上門(尤其工業生產,停機一天損失可能上萬元)。

? 耗材供應:靶材、氬氣、密封圈等耗材是否容易采購,比如純金靶、純鋁靶是否有穩定的供應商,價格是否合理 —— 有些小眾品牌的設備,靶材只能從原廠采購,價格比市場貴 30% 以上,長期使用不劃算。

舉個實際選購案例:某生物醫學實驗室需要給鈦合金樣品鍍 HA 涂層,預算 40 萬元。最終選了一臺中型離子濺射儀,帶 Φ76mm 氧化鋯靶,功率 0-600W 可調,真空度≤5×10??Pa,帶行星轉架(保證鍍層均勻),廠家提供免費安裝調試和 1 年質保,耗材(氧化鋯靶、氬氣)可從第三方采購,既滿足實驗精度需求,又控制了長期成本。

客服1

客服1